Product Information

Stainless Steel—What They Are, What They’re Used For, and More

Stainless Steel Uncovered: From Diverse Grades to Global Value

Stainless steel is a name of high alloy steel used mainly for its anti-corrosion properties. The main characteristic of the stainless steel family is that they all contain a minimum of 10.5 percent of chromium. This enables the steel to withstand corrosive atmospheres or erosive chemical environments. There are over 60 different grades of stainless steel that are divided into 5 different categories. Stainless steel is more expensive than carbon and alloy steel and only accounts for a small amount of steel used in the global market, but it is very valuable in the international market.

The Development of Stainless Steel Has a Global Impact

Sheffield, England born Harry Brearly discovered stainless steel in 1913. In an experiment, he found that steel's corrosion resistance increased when the chromium content is raised to 12 percent or more. He is seen as the person who laid the foundation for the development of various stainless steel grades. The development of stainless steel almost came to a complete standstill during the First World War. By the late 1920s, it was found that two grades of stainless steel namely martensitic stainless steel and austenitic stainless steel were the most versatile and useful. Martensitic stainless steel has a chromium content of between 13 and 18 percent while austenitic stainless steel contains 18 percent chromium and 8 percent nickel. In today's terms, stainless steel is used as a generic term to describe corrosion-resistant steel that has a minimum chromium capacity of 10.5 percent. The chromium creates a passive and self-renewing chromium oxide film around the steel at the atomic level and this prevents the iron from rusting.

Corrosion Resistance of Stainless Steel

Stainless steel is susceptible to certain types of corrosion despite the fact that one of the main reasons for using stainless steel is its resistance to corrosion. The different kinds of corrosion affecting stainless steel are general corrosion, pitting corrosion, crevice corrosion, stress corrosion cracking, sulfide stress corrosion cracking, intergranular corrosion, galvanic corrosion and contact corrosion.

Corrosion in stainless steel occurs when the protective layer of Chromium Oxide (Cr2O3) is broken down. This can spread as microscopic or visibly spots over the surface of the steel.

Exploring the Five Families of Stainless Steel

Stainless steel is divided into 5 main categories. These are austenitic, martensitic, ferritic, duplex and precipitation hardening. 200 Series Austenitic – Alloys: 201, 202, 203, 204 & 205 is a chromium-nickel-manganese alloy with high strength in the annealed. This series is non-magnetic, not heat treatable and has excellent formability for severing forming applications. It is used in structural applications and for the manufacture of washing machine tubs.

300 Series Austenitic – Alloys: 301, 302, 303, 304, 305, 308, 309, 310, 314, 316, 317, 321, 330, 347, 384 is chromium-nickel alloy and its strength is developed by cold working. The series is non-magnetic, not heat treatable and has good formability. By adding molybdenum, the corrosion resistance is increased. It is used in food equipment, chemical equipment and architectural applications.

400 Series Ferritic – Alloys: 405, 409, 429, 430, 434, 436, 442, 446 is straight chromium alloy, magnetic but it is not heat treatable. This series is mainly used for automotive trim and cooking utensils.

400 Series Martensitic – Alloys: 403, 410, 414, 416, 420, 422, 431, 440 is straight chromium alloy, magnetic and can be hardened by heat treatment. It is used for fasteners, pump shafts and turbine blades.

Precipitation Hardening – Alloys: 13-8, 15-5, 15-7, 17-4, 17-7 is chromium-nickel, martensitic or austenitic. Develop strength by precipitation hardening reaction due to heat treatment. It is mainly used for valves, gears and petrochemical equipment.

Duplex – Alloys: 329, 2205, 2304, 2507, 3RE60 is chromium-nickel-molybdenum. This series is more resistant to stress corrosion cracking than austenitic and it is also tougher than fully ferritic alloys. It is mainly used in pipelines or pressure shafting.

What Is Stainless Steel Used For?

Stainless steel is a very versatile and useful material used in a wide variety of applications. It is used in the following fields:

Cutlery and kitchenware

Home appliance

Chemical processing and oil & gas industries

Power generation

Food production

Architecture, building and construction

Medical applications

Automotive parts

Key Chemical Composition in Stainless Steel

ASTM Specification

Specification: ASTM A240

| Steel Grade | C% | Si% | Mn% | P% | S% | Cr% | Ni% | Mo% | Ti% | Other |

| S30100 | 0.15 | 0.75 | 1.00 | 0.045 | 0.03 | 16.00-18.00 | 6.00-8.00 | N: 0.10 Max. | ||

| S30200 | 0.15 | 0.75 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 8.00-10.00 | N: 0.10 Max. | ||

| S30400 | 0.08 | 0.07 | 2.00 | 0.045 | 0.03 | 17.50-19.50 | 8.00-10.50 | N: 0.10 Max. | ||

| S30403 | 0.03 | 0.75 | 2.00 | 0.045 | 0.03 | 17.50-19.50 | 8.00-12.00 | N: 0.10 Max. | ||

| S30908 | 0.08 | 0.75 | 2.00 | 0.045 | 0.03 | 22.00-24.00 | 12.00-15.00 | |||

| S31008 | 0.08 | 1.50 | 2.00 | 0.045 | 0.03 | 24.00- 26.00 | 19.00-22.00 | |||

| S31600 | 0.08 | 0.75 | 2.00 | 0.045 | 0.03 | 16.00-18.00 | 10.00-14.00 | 2.00-3.00 | N: 0.10 Max. | |

| S31603 | 0.03 | 0.75 | 2.00 | 0.045 | 0.03 | 16.00-18.00 | 10.00-14.00 | 2.00-3.00 | N: 0.10 Max. | |

| S31700 | 0.08 | 0.75 | 2.00 | 0.045 | 0.03 | 18.00-20.00 | 11.00-15.00 | 3.00-4.00 | N: 0.10 Max. | |

| S32100 | 0.08 | 0.75 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 9.00-12.00 | 5(C+N)~0.70 | N: 0.10 Max. | |

| S34700 | 0.08 | 0.75 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 9.00-13.00 | Nb: 10xC~1.00 | ||

| S40910 | 0.03 | 1.00 | 1.00 | 0.045 | 0.02 | 10.50-11.70 | 0.50 | 6(C+N)~0.50 | N: 0.030 Max. Nb: 0.17 Max. |

|

| S41000 | 0.08-0.15 | 1.00 | 1.00 | 0.040 | 0.03 | 11.50-13.50 | 0.75 | |||

| S43000 | 0.12 | 1.00 | 1.00 | 0.040 | 0.03 | 16.00-18.00 | 0.75 |

JIS Specification

Specification: JIS G4304 G4305 G4312

| Steel Grade | C% | Si% | Mn% | P% | S% | Cr% | Ni% | Mo% | Ti% | Other |

| SUS301 | 0.15 | 1.00 | 2.00 | 0.045 | 0.03 | 16.00-18.00 | 6.00-8.00 | |||

| SUS302 | 0.15 | 1.00 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 8.00-10.00 | |||

| SUS304 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 18.00-20.00 | 8.00-10.50 | |||

| SUS304L | 0.03 | 1.00 | 2.00 | 0.045 | 0.03 | 18.00-20.00 | 9.00-13.00 | |||

| SUS304J3 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 8.00- 10.50 | |||

| SUH309 | 0.20 | 1.00 | 2.00 | 0.040 | 0.03 | 22.00-24.00 | 12.00- 15.00 | |||

| SUS309S | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 22.00-24.00 | 12.00-15.00 | |||

| SUH310 | 0.25 | 1.50 | 2.00 | 0.040 | 0.03 | 24.00-26.00 | 19.00-22.00 | |||

| SUS310S | 0.08 | 1.50 | 2.00 | 0.045 | 0.03 | 24.00-26.00 | 19.00-22.00 | |||

| SUS316 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 16.00-18.00 | 10.00-14.00 | 2.00-3.00 | ||

| SUS316L | 0.03 | 1.00 | 2.00 | 0.045 | 0.03 | 16.00-18.00 | 12.00-15.00 | 2.00-3.00 | ||

| SUS317 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 18.00-20.00 | 11.00-15.00 | 3.00-4.00 | ||

| SUS321 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 9.00-13.00 | 5xC Min. | ||

| SUS347 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 9.00-13.00 | Nb:10xC Min. | ||

| SUSXM7 | 0.08 | 1.00 | 2.00 | 0.045 | 0.03 | 17.00-19.00 | 8.00-10.00 | Cu: 3.00-4.00 | ||

| SUH409 | 0.08 | 1.00 | 1.00 | 0.040 | 0.03 | 10.50-11.75 | 0.60 | 6xC~0.75 | ||

| SUH409L | 0.03 | 1.00 | 1.00 | 0.040 | 0.03 | 10.50-11.75 | 0.60 | 6xC~0.75 | ||

| SUS410 | 0.15 | 1.00 | 1.00 | 0.040 | 0.03 | 11.50-13.50 | 0.60 | |||

| SUS420J1 | 0.16-0.25 | 1.00 | 1.00 | 0.040 | 0.03 | 12.00-14.00 | 0.60 | |||

| SUS420J2 | 0.26-0.40 | 1.00 | 1.00 | 0.040 | 0.03 | 12.00-14.00 | 0.60 | |||

| SUS430 | 0.12 | 0.75 | 1.00 | 0.040 | 0.03 | 16.00-18.00 | 0.60 | |||

| SUS434 | 0.12 | 1.00 | 1.00 | 0.040 | 0.03 | 16.00-18.00 | 0.75-1.25 |

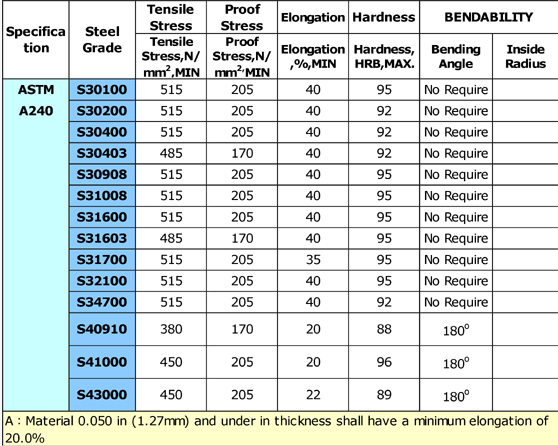

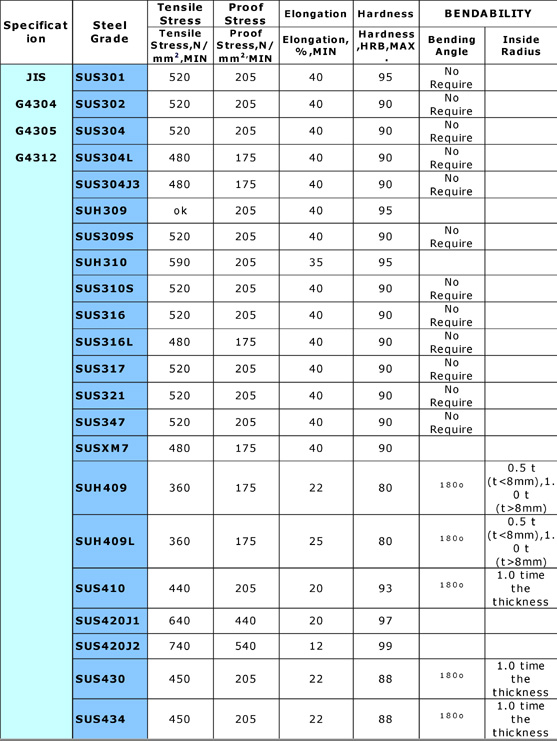

The Mechanical Properties of Stainless Steel

ASTM Specification

JIS Specification

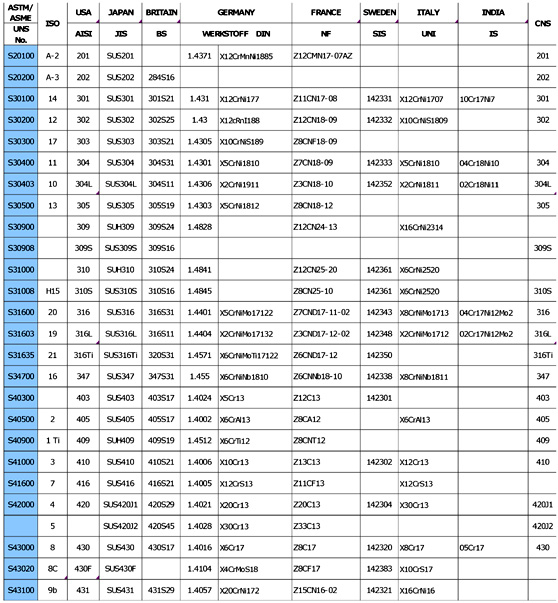

Comparative Table of Stainless Steel

Major Applications of Stainless Steel

Carbon Steel—What They Are, What They’re Used For, and More

Explore the Composition and Functions of Carbon Steel

The majority of the nearly 3, 500 different types of steel produced and available in the global market today is carbon steel. Carbon steel is formed when two elements, iron and carbon, is combined with carbon being used as the alloying element. The carbon is used as a hardening agent to prevent iron atoms in the crystal lattice from sliding around. The carbon steel structure also has ferrite, pearlite and cementite present in varying quantities, depending on the carbon quantity of the steel.

The percentage of carbon in the steel affects the hardness, strength elasticity and ductility of the steel. Low carbon content steel or mild steel has similar properties to iron but it is softer and easy to form. As the carbon content rises, the steel is harder and stronger but it is less ductile. Mild or low carbon steel has a carbon content of 0.05 to 0.26 percent, medium carbon steel has a carbon content of 0.29 to 0.54 percent and high carbon steel has a carbon content of 0.55 to 0.95 percent with very high carbon steel having a carbon content of 0.96 to 2.1 percent.

The Comprehensive Guide to Carbon Steel Grade

The AISI and the SAE have designed a four-digit code to assign to all carbon and alloy steels to show its standard wrought steel composition. In carbon steel grades the last two digits indicate the nominal carbon content. When the code 10 appears in the first two digits of the code (ex. 10xx) the steel is plain carbon steel. If the code is 11xx it is resulfurized, 12xx refers to resulfurized and rephosphorized while 15xx refers to nonresulfurized with a Mn content of over 1 percent.

The presence of the letter L between the second and third digits of the code indicates that it is a leaded steel. The letter B indicates a boron steel. Cast-carbon steels will usually be specified by grade, such as A, B, or C. The A grade (also LCA, WCA, AN, AQ, etc.) has a 0.25 percent carbon content and a maximum of 0.70 percent of Mn. B-grade steel has a 0.30 percent carbon content and a Mn content of 1.00 percent while C-grade steel has a 0.25 percent carbon content and 1.20 percent of Mn. The mixture of carbon and manganese in a steel is used to improve the steel’s strength, toughness, and weldability. Cast carbon steels are specified to ASTM A27, A216, A352, or A487.

How Yieh Corp's Carbon Steel is Made

Coated Steel—What They Are, What They’re Used For, and More

Common Types Of Coated Steel Categories

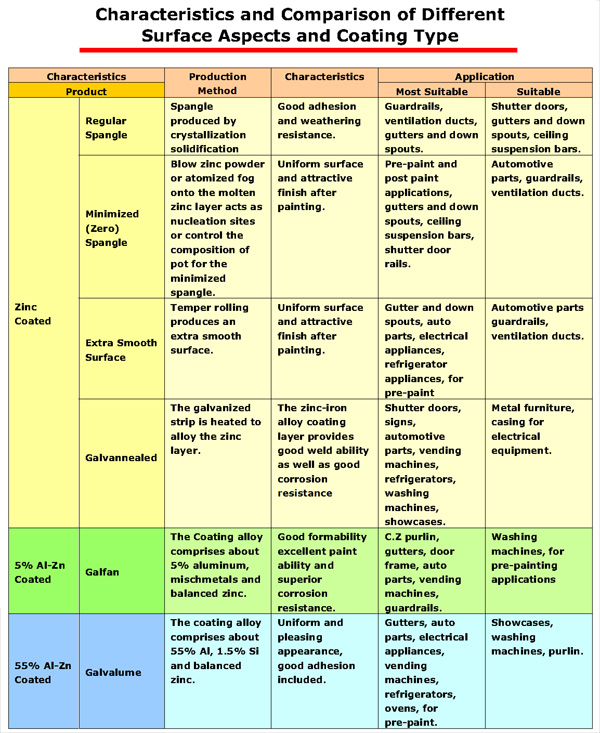

Coated steel is a steel that has an extra finish applied to the natural steel surface. The extra coating or finish applied can be tin, chrome, zinc, paint or plastic. The application of the coating is done in order to protect the surface of the steel from oxidation and it is also used to enhance the appearance of the material. Coated steel can be divided into several different categories. These include hot-dip galvanized, galvannealed, galvalume, galfan, electrolytic zinc (electro-galvanized) and pre-painted steel.

Corrosion Protection for Coated Steel

Galvanization refers to the process of coating steel with zinc. Galvanizing was named after its founder, Italian scientist Luigi Galvani. Galvanization was originally the process of electrical shock. The process was discovered as Galvani touched a frog’s leg with forceps and saw the muscles twitch. The use of the word galvanize in today’s terms refers mainly to the chemical process of hot-dip galvanizing. In the process, steel or iron is coated with zinc. The zinc reduces the chances of corrosion.

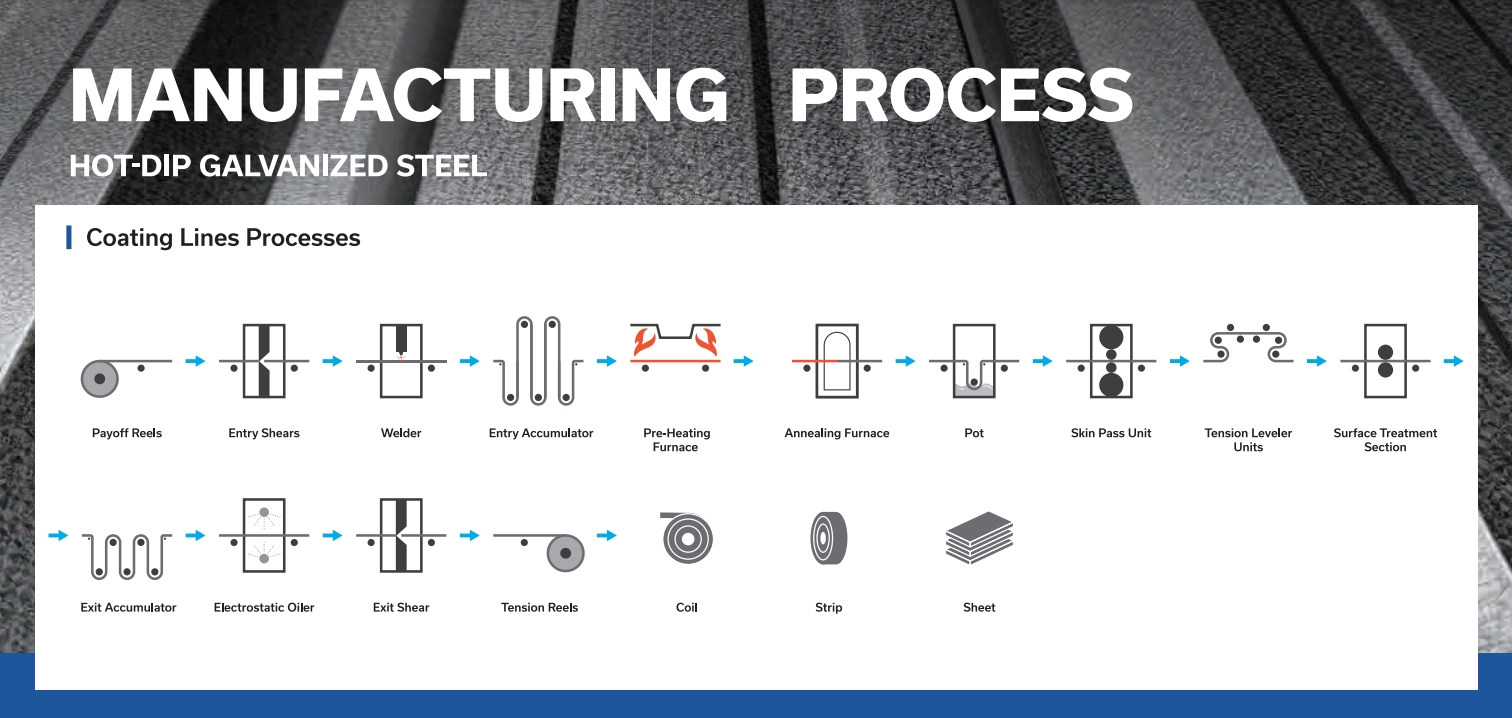

Discover the process of Hot-Dip Galvanized Steel

Hot-dip galvanized steel is carbon steel that is coated with a thin zinc layer on both sides using a hot-dip continuous line. The coated zinc layer is tightly bound to the steel in a molten bath of zinc at a temperature of around 460 Celsius. Galvanized steel can be used in a wide variety of applications where rust resistance is needed. One of the big identifying characteristics of galvanized steel is the spangle or visible crystallization pattern on the steel’s surface.

Discover the process of Galvannealed Steel

Galvannealed steel is carbon steel that has been coated with a zinc coating on both sides using a hot-dip continuous line. When the steel leaves the molten zinc bath the molten zinc coating is sent to an in-line heat treatment. This converts it into an iron-zinc alloy as the iron is diffused from the steel into the coating. Galvannealed steel is different from hot-dip galvanized steel as it has no visible spangle and it appears matte compared to the highly metallic appearance of galvanized steel. The reddish-orange appearance on the surface of the steel is because of the iron spread over the coated layer particularly when the iron content ranges 8 to 11 percent.

Discover the process of Galvalume Steel

Galvalume coated steel is carbon steel that is coated with an aluminum-zinc coating using a hot-dip continuous line. The coating mixture consists of 45 percent zinc and 55 percent aluminum. A small amount of silicon is also added to the mixture and this helps with the adhesion of the coating. The corrosion resistance is much better than that of hot-dip galvanized steel. This makes it very popular in environments with prolonged exposure to corrosion.

Discover the process of Galfan Steel

Galfan steel is carbon steel that has been coated with a mixture of aluminum and zinc on both sides using a hot-dip continuous line. The composition of the coating layer is 95 percent zinc and 5 percent aluminum. It is more corrosion resistant than normal hot-hip galvanized and generally cheaper to produce than galvalume steel thus making it the preferred material for use in areas that needs long term resistance to atmospheric corrosion.

Discover the process of Electro-Galvanized Steel

Electro-galvanized steel is carbon steel that is coated with pure zinc coating by applying an electric current. This causes the positively charged zinc anodes to attach to the negatively charged steel. This process helps to smooth the surface even after painting. The final product has a similar appearance to cold rolled steel but it is darker and it has similar mechanical properties to the base material of cold rolled coil.

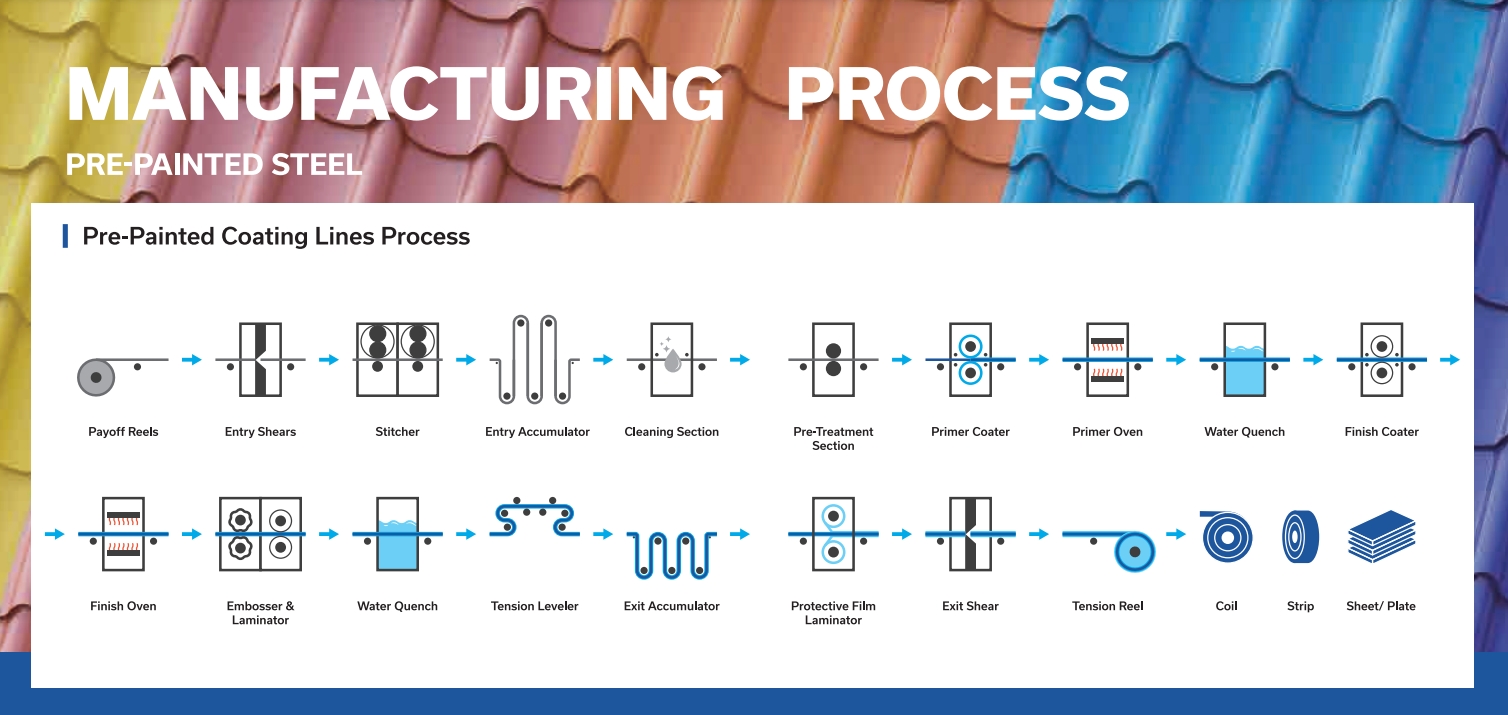

Discover the process of Pre-Painted Steel

Pre-painted steel is a steel that has received a layer of paint after a treatment. In many cases, the pre-painted steel also has a layer of primer applied. The paint can be applied to uncoated steel or steel that has a metallic coating. In order to achieve maximum corrosion resistance a metallic coated steel is used.

These include galvalume, galfan, galvannealed and galvanized steel. Pre-painted steel technology has been developing fast over the past twenty years. Advances in a fade, chalk resistance, flexibility, hardness in painting materials and many more have widened the use of the pre-painted steel in many industries such as the automotive, appliance, construction and furniture industries.

Coating Technologies for Corrosion Resistance

The major benefit that the use of coated steel gives is its improved corrosion resistance. There are many different types of corrosion in low carbon steel. It can be localized corrosion due to certain conditions in the environment or the corrosion can spread over the entire surface of the steel. Uniform corrosion is a form of corrosion that is uniformly spread over the steel and is clearly visible.

In addition, there are several other forms of corrosion of low carbon steel including crevice corrosion, poultice corrosion, erosive corrosion, fretting corrosion. The need for corrosive resistant steel increased to cope with a wide variety of corrosive factors present in daily living conditions. With coated steel technology advancing fast, there are many different options available to meet the needs of various different industries.

Major Applications of Coated Steel

Hot-dip galvanized steel is primarily used for applications such as automobile parts, air conditioning equipment (ducting/culvert), electric panels, building structures (corrugated roofing/wall panels), home appliance, ceiling frames and many more. Its anti-corrosion ability generally depends on the quantity of zinc coated on the surface. G90 or less is normally used for indoor facilities or equipment while G90 or more is used in suburban districts. Painted G90 is used in areas within cities or in industrial zones as well as along the seashore due to the high density of the salty atmosphere.

Galvannealed steel is used for automobile body panels including vehicles such as buses, trucks and cars. It is also used for parts that require a long lifespan.

Galvalume and Galfan steel have a longer lifespan than hot-dip galvanized steel and are therefore preferred in applications that require long term corrosion resistance. Both types are also used in applications with temperatures higher than 500 degrees Fahrenheit because hot-dip galvanized steel is not able to withstand such high temperatures. Galvalume and Galfan applications include industrial roofing and siding, electric boxes and panels, furnace parts, heating devices and under-body parts of automobiles as well as many more.

Electro-galvanized steel can be used in home appliances that require a very smooth surface appearance. This includes DVD, computer and electronic equipment bodies.

Pre-painted steel is widely used in roofing and siding, electronic devices, exposed body parts of automobiles, household appliances, furniture, garage doors, indoor wall panels and containers. The anti-corrosion service life of the pre-painted steel depends on the surface paint used. If a polyester (PE) paint is used the service life is around 7 to 8 years. The service life of a product painted with silicone modified polyester (SMP) is around 10 to 12 years and 15 years for specially modified polyester. Polyvinyl chloride painted products usually have a service life of between 15 and 20 years and between 20 and 25 years for polyvinylidene fluoride products.

How Yieh Corp's Coated Steel is Made

How Yieh Corp's Prepainted Steel is Made

Ferro Alloy—What They Are, What They’re Used For, and More

Explore the Composition and Functions of Ferro Alloy

Steel can roughly be grouped into two categories. Firstly there is ordinary steel and then there is alloy steel. Alloy steel is characterized by the presence of one or more alloying elements. These alloying elements include silicon, molybdenum, chromium, nickel, titanium, vanadium, niobium and more.

Upstream producers use these alloying elements in their steelmaking in order to achieve the needed anti-corrosion requirements as well as high-temperature resistance and high tensile strength in various segments of the steel. In order to compartmentalize particular characteristics of each alloy steel, varying the alloying element quantity percentage in steel production is the key and initial method.

Alloy steel has been used extensively in various industries such as casting and foundries, forging, steel pipe and tube, automobile ancillaries, construction and aircraft components because of special features like reducing the weight of a product or strong durability and high strength.

Basic Ferro Alloy: Composition and Applications

Ferro Silicon

Chemical content: Si 75%, 72%, 70%, 65% minimum, Al: 2%, 1.5 max or low percentage

Application: Raw material used in stainless steel production.

Ferro Molybdenum

Chemical content: Mo 68%, 65%, 60% Min., C 0.1% max, Si 1.5%, Cu 0.5% max.

Application: Raw material used in stainless steel production (grade 316).

Ferro Chrome

High carbon ferrochrome-

Chemical content: Cr 63% min, C 6 – 8%, Si 2% max.

Low carbon ferrochrome-

Chemical content: Cr 65% min, C 0.035 – 1.0% max.

Application: Raw material used in stainless steel production.

Ferro Titanium

Chemical content: Ti 28.5%, 68 - 70% min, Al 6% max, Si 3% max

Application: Raw material for stainless steel with Titanium production, such as grade 321 or stainless steel welding electrodes.

Ferro Vanadium

Chemical content: V 78 – 82% / 48 – 52%, Al-2.0% max, Si1.5% max. , C 0.2% max.

Application: Raw material for high strength steel production.

Ferro Niobium

Chemical content: Nb 60 –68%, Al 2.5 % max., Si 4.0% max. , C 0.1% max.

Application: Raw material for alloy steel, stainless steel (grade 347) foundries, welding electrodes.